Dans l'idée de toujours faire évoluer le concept du Gazaile, une hélice à pas variable électrique est développée. Cette hélice est encore au stade expérimental, mais si elle donne la satisfaction attendue en termes de performance et de fiabilité, elle sera une belle évolution pour les performances du Gazaile. Cela permettra d'augmenter la plage d'utilisation du moteur, en disposant de la pleine puissance pour le décollage et la monté en utilisant le petit pas, et d'optimiser le régime et la consommation en croisière en utilisant le grand pas.

Photos agrandissables

|

Modélisation du projet. Pale scultée en styrodur et pieds en bois. |

|

Usinage des pieds de pales en dural (réalisation serge Pennec) |

|

Usinage des pieds de pales en dural |

|

Ebauche du moyeu central et des pieds de pales |

|

Fabrication d'une épreuve pour tester l'attache des pales |

|

Pièce soumise à une pression permanente de 5 tonnes |

|

Fabrication du madrier de lamellé-collé en pin d'Oregon. |

|

Pointage en pied de pale de l'axe central de la pale. |

|

Traçage de l'axe en bout de pale et du profil d'extrémité. |

|

Traçage des découpes de contour sur le madrier. |

|

Dégrossissage du madrier à la tronçonneuse. |

|

Découpage au ciseau à bois. |

|

Finition du plat intrados à la meuleuse. |

|

Contrôle des angles. |

|

Définition des limites de profils. |

|

Ebauche de la forme de la pale |

|

Contôle des épaisseurs de profil. |

|

Finition de l'extrados. |

|

Vue du vrillage de pale. |

|

Contrôle de la symétrie des profils. |

|

Traçage de la découpe de pied de pale. |

|

Traçage de l'insert carbone qui sert d'accroche et de renfort. 13 couches de carbone UD de 200 gr |

|

Découpage de l'insert au ciseaux à bois. |

|

Vue de l'insert coté intrados. |

|

Contrôle des profondeurs. |

|

Même chose sur l'extrados. |

|

Insert extrados. |

|

Contrôle de la similitude des poids, 668 gr. |

|

Mise en place pour stratification. |

|

Préparation des tissus de stratification. |

|

Stratification des couches dégrécives du renfort. |

|

Stratification d'une couche générale d'UD carbone. |

|

Finition avec un bi-biais carbone et un tissu de verre. |

|

Serrage de la zone d'accroche avec son moule. |

|

Fabrication d'un bâti pour le montage des pales. |

|

perçage des pieds de pale. |

|

Mise en place et collage d'incert en inox. |

|

Collage et montage des pales sur leurs pieds. |

|

Finition des surfaces au micro ballon. |

|

mise en apprêt. |

|

Pales finies après peinture. |

|

1,656 gr la pale. |

|

Fabrication d'un cône, centrage sur le tour. |

|

Fabrication d'une flasque en verre et des disques de contacte pour le moteur électrique. |

|

Fabrication en composite d'un porte balais. |

|

Porte ballais. |

|

Mise en place des charbons |

|

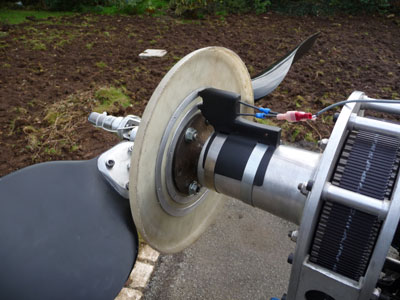

Essais de mise en place sur l'avion. |

|

Premier montage de l'hélice sur un Ulm Coyoter motorisé avec un AX essence 80cv pour débuter les essais. |

|

vidéo des premiers essais électriques.

Vidéo 1 des premiers essais moteur sur Ulm coyote

Vidéo 2 des premiers essais moteur sur Ulm coyote

|

|

Montage de l'hélice sur le coyote de serge Pennec pour les premiers essais. Moteur Ax essence 80 cv |

|

Détail du nez de l'hélice avec son moteur électrique de variation de pas. |

|

Démontage de l'hélice pour réglage du callage des pales. |

|

Réglage du positionnement de l'ergot de commande. |

|

Remontage de l'hélice. |

|

Vérification de l'équilibrage. |

|

Montage définitif sur l'avion. |

|

Montage du support de balais. |

|

Hélice montée, en route pour le premier vol! |

|

Découpe du cône. |